Industrielle Dichtungsprüfung

Unter industrieller Dichtungsprüfung verstehen wir die Gesamtheit der Verfahren, die notwendig sind, um die pneumatische Dichtheit hergestellter Komponenten zu prüfen und zu messen.

Das Dokument wendet sich insbesondere an Techniker, die für die Prüfung des Fertigungslinienendes von Serienprodukten zuständig sind. Traditionell sind die in dieser Produktionsphase am besten ausgerüsteten Industrien die Hersteller von Artikeln mit hoher innewohnender Gefährlichkeit bzw. hohem Technologiegehalt.

Daher können wir eine erste "Generation" von Produktionssektoren erstellen, bei denen die Empfindlichkeit dieses Prozesses von Anfang an zu spüren ist:

| Luftfahrt | Mechanik | ||

| Automobilbranche | Medizin | ||

| Haushaltsgeräte | Öldynamic | ||

| Elektronik | Packaging | ||

| Gießerei | Reifen | ||

| Gas | Heizung |

Erst Ende der Achtziger und Anfang der Neunziger Jahre begann eine Kampagne zur Ausdehnung dieser Prüfungen auf eine größere Produktpalette. Denn in dieser Zeit begann man zu verstehen, dass dieser Prüftyp mit unzähligen Vorteilen auch auf nicht gefährliche Produkte im Fall von Leckagen ausgeweitet werden konnte.

Waren zum Beispiel kleine Ölverluste in Motoren oder mechanischen Übertragungen in den 70er und 80er Jahren akzeptabel, bedeutete ab den 90er Jahren ein solcher kleiner Defekt von Seiten des Endkunden bereits eine Nichtkonformität. Da dieses Prinzip der technischen Verfügbarkeit auf relativ geringe Zeiten und Kosten angewandt wurde, hat sich diese Prüfmethode ausgedehnt und werden weiterhin erweitert.

Daher kann bis heute keine komplette Liste von Industrien erstellt werden, bei denen diese Prüfung als "notwendig" betrachtet wird, und man kann verallgemeinern, dass jedes Produkt, das in der Lage ist, Gas oder Flüssigkeiten zu enthalten, aus diesen Prüfungen Nutzen ziehen kann.

T8990 von ForTest ist das Gerät für die industrielle Prüfung, das entwickelt wurde, um Tests unter Druck auszuführen und dazu das System mit absolutem Druckabfall zu verwenden.

Entnehmen Sie Näheres bitte dem technischen Datenblatt.

Das Messsystem beinhaltet in der Prüfphase das Messen des Druckabfalls im Prüfteil.

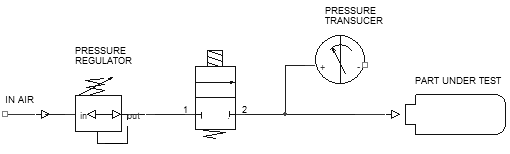

Wie in Abb. 1 aufgeführt, reduziert sich die Pneumatik im Wesentlichen auf ein Füllventil und auf einen Messumformer.

Aus der Analyse des Modells geht hervor, dass jeglicher pneumatische Defekt auf ein Leck und somit auf eine Angabe der Abweichung zurückzuführen ist. Aus diesem Grund wird das System als mit “positiver Sicherheit” definiert.

Das einzige Risikoelement in diesem Pneumatikkreis wird durch ein eventuelles Auslaufen des Füllventils repräsentiert. Dieses Problem, übrigens in vielen diskutierten Pneumatikplänen vorhanden, ist leicht abwendbar: durch ein besonderes Ventilspiel als Ersatz des einfachen, im Plan verzeichneten Ventils und durch spezielle Softwarediagnosen.

Dagegen ist die Gesamtpräzision dieser Gerätetypen im Wesentlichen an die Präzision des Messbereichs (Umformer) und des elektronischen Erwerbsbereichs gebunden.

In der Praxis sind die Elemente, welche die Präzision einschränken, der elektrische Lärm der Kreise und der mechanische Lärm des Umformers, die der Auflösung bzw. maximalen Anzahl von Punkten entsprechen, in die der Skalenendwert zerlegt ist: ein System, das in der Lage ist, auf einem Skalenendwert von (z.B.) 1 Bar 100.000 Punkte zu garantieren, stimmt damit überein, eine Messauflösung von einem Hundertstel Mbar garantieren zu können.

Größer ist dieser Auflösungsparameter und kleiner ist die für die Messung des Abfalls notwendige Zeit; dies entspricht einerseits einer Zeitsenkung - Prüfzyklus, aber vor allem einer Einschränkung der Fehler durch Wärmeschwankungen des Gases, das in das Teil eingegeben wurde.

Die elektronischen Strategien für die Erzielung dieser Resultate sind verschiedener Natur; sie gehen von der Steuerung des Umformers mit Wechselspannungen und der Verwendung hochentwickelter AD-Wandler zur Verwendung geeigneter Schleppkreise der Null und Messung in Fenstern, aber vor allem eine erhöhte elektronische und mathematische Filterung der Messung. Besondere Beachtung muss der Festlegung des "Nullpunkts" des Abfalls und in der Praxis der Messung des Drucks am Anfangsmoment der Prüfphase geschenkt werden.

T8060 von ForTest ist das Gerät, das für Dichtheitsprüfungen unter Druck mit dem Differenzsystem entwickelt wurde.

Näheres ist dem technischen Datenblatt zu entnehmen.

Die Messung von Leckagen durch den Differenzkreis vertrat bis in die achtziger Jahre eine der einfallsreichsten pneumatischen Schöpfungen in diesem Sektor, um der geringen Präzision der elektronischen Messungen und des Erwerbs, die bis dahin erhältlich waren, entgegenzuwirken.

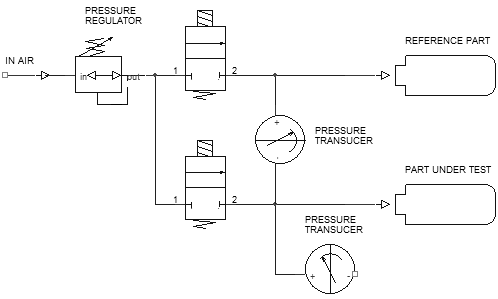

Das System beinhaltete, wie in Abb. 2 ersichtlich, einen doppelten Zweig: einerseits das zu prüfende Teil und andererseits ein identisches aber dichtes Teil.

Wenn man das Schema analysiert, liefen die Prüfungen in der Praxis mit der folgenden Logik ab:

- Die Füllphase wurde durch Steuerung der Öffnung beider Ventile ausgeführt

- Die Setzungsphase erfolgte mit dem geschlossenen Ventil B und dem offenen Ventil A, um die Druckbedingungen in den zwei Zweigen zu stabilisieren und zu vereinheitlichen

- Nach dem Ende der Setzung wurden alle Ventile geschlossen.

Wenn man sich den Druckmessumformer wie eine Membran vorstellt (Versuch kann aber auch mit einer einfachen Quecksilberdüsensäule mit zwei Düsen durchgeführt werden), ergibt sich daraus, dass beim Gleichgewicht der Differenzdruck Null ist.

Der eventuelle Abfall des Prüfteils verschiebt die Null um dieses Maß und erlaubt eine sehr empfindliche Angabe dieser Abweichung.

Nach diesem Prinzip kann eine einfache elektrische Verstärkung des Signals aus dem Umformer ausgeführt und auf einem Nadelinstrument mit Null in der Mitte angezeigt werden.

Daher war es mit diesem Trick möglich, einen typischen Abfallwert gleich 1 / 50.000 (bei günstigen Umformern) des Druckwerts der Füllung zu analysieren, während es die damalige Elektronik, wenn sie in einem Druckmessersystem angewandt wurde, nicht erlaubte, das Verhältnis 1 / 10.000 zu überschreiten.

Es ist offensichtlich, dass die Grenze allein die der elektronischen Messung in Bezug auf Auflösung und Lärm war, da die Betriebsbedingungen des Messumformers die Grenzen eines Druckmess-Systems hatten.

Dieser Umformer musste auf jeden Fall für den höchsten Fülldruck bemessen sein, da die Membran, außer im Gleichtakt vorhanden zu sein, bei Verlust des Prüfteils durch den ganzen Druck beansprucht war.

Die so hergestellte Pneumatik hatte jedoch verschiedene Nachteile: Der erste und sehr offensichtliche Punkt ist, dass der Vergleich auf ein Referenzstück ohne Leckage abzielt; ein Verlust dieses Bezugs entspricht einer "Maskierung" des effektiven Verlustmaßes des Prüfteils.

Dieser Defekt konnte jedoch teilweise durch eine kontinuierliche Prüfung des gebrauchten Systems durch eine "gute" Stichprobe und elektrische Eichung der "Maßnull" ausgeglichen werden. Dieser erste Punkt klassifiziert diese Pneumatik als nicht mit "positiver Sicherheit".

Die weiteren offensichtlicheren und deutlichen Nachteile waren die schwierige Eichung des Maßes des Differenzumformers, die mit einem besonderen Prüfverfahren durchgeführt werden musste.

Aber der wirklich schwache Punkt dieses Systems entstand aus der Natur der Anlage: Das ausgeführte Fluchtmaß ist eine Messung, die nicht den effektiven Verlust des Prüfteils, sondern die relative Differenz mit der Stichprobe angibt.

Dies entspricht nicht unbedingt dem Konzept, dass die Bezugsstichprobe verlieren kann (was unter anderem der Realität entspricht). Bei der praktischen Anwendung dieser Systeme wird das Referenzteil in jedem Prüfzyklus mechanisch beansprucht, während das zu prüfende Teil nur in der Phase der Prüfung beansprucht wird.

In der Praxis wird Verlauf des gemessenen Ablaufs fortschreitend mit den Stunden der Anlagenverwendung analysiert, Index für die fortschreitende mechanische Setzung der Bezugsstichprobe, nicht der Setzung der Prüfteile entsprechend.

Außerdem, wenn es anscheinend Vorteile in Bezug auf die thermische Varianz durch den Gleichtakt geben konnte, ist das Gesamtvolumen im Spiel in Wirklichkeit doppelt, und was die zwei Messelemente betrifft, konnten in ihrer Nähe Luftströme oder Sonnenstrahlen angeordnet werden und die Wärmedifferenz erhöhen.

Zusammengefasst hat es dieses Prinzip bis in die 70er Jahre und teilweise in die 80er Jahre erlaubt, beachtliche Ergebnisse zu erzielen, aber heute findet es keine praktischen Anwendungen, da es von einfacheren und genaueren Druckmesssystemen mit Absolutabfall verdrängt wurde.

Die Grenzen dieses Systems sind:

- Höhere Komplexität der Pneumatik

- Pneumatik nicht mit positiver Sicherheit

- Doppelter Abschnitt der Druckmessung (Füllen und Test)

- Geringere Wiederholbarkeit der Messung

- Längere Testzeiten

- Höhere Kosten der Instrumente

Um die Unterschiede zwischen dem Absolutsystem und dem Differenzsystem zu verstehen, analysieren wir Abbildung 2 und berücksichtigen die Anwendung des Differentials auf symmetrische Weise, d.h. mit einem dichten Stichprobenteil und einem Teil im Test; es ist leicht zu verstehen, dass wir zwischen der ersten Prüfung des Tages und den nächsten erhalten, dass das Stichprobenteil eine thermische und mechanische Setzungshäufung gleich "n" hat, das Prüfteil dagegen gleich 0, da es Test für Test ausgewechselt wird.

Aus diesem Grund ist dieses System, was die Wiederholbarkeit betrifft, nicht mit einer direkten Messung vergleichbar.

Außerdem muss berücksichtigt werden, dass, wenn man von einem System zu einem anderen übergeht, die in Δp/Δt gemessenen Druckwerte häufig nicht übereinstimmen.

Denn im Absolutsystem ist das der reale Druckabfall, vergleichbar mit einem zertifizierten Präzisionsdruckmesser, während die Differenzmessung die Messung der Differenz von zwei Druckwerten ist.

Je nach Bauteilen im Test, dem symmetrischen Gebrauch oder nicht und der Setzungszeiten wird ein Verhältnis von 1:0,8 zu 1: 0,1 zwischen Absolut- und Differenzmessung berücksichtigt: mit anderen Worten kann das mBar in einer Sekunde, gemessen von einem Absolut- oder Druckmessersystem, als 0,8 - 0,1 mb/s in einem Differential angesehen werden.

Das bedeutet nicht, dass das Differenzsystem nicht korrekt funktioniert, sondern einfach, dass es zwei unterschiedliche Messungen sind, und das muss bei der Installation berücksichtigt werden.

T8710 von ForTest ist das Gerät für die industrielle Prüfung, das entwickelt wurde, um Tests unter Druck mit dem System im Durchfluss auszuführen.

Näheres dem technischen Datenblatt des Geräts entnehmen.

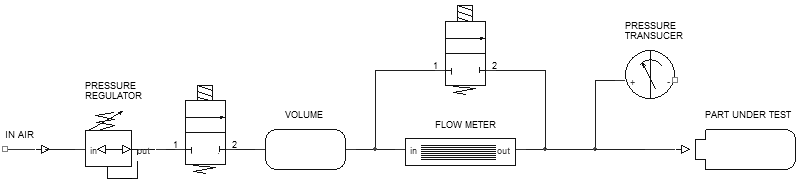

Wie auf Abb. 3 schematisch dargestellt, ist die Messung dieses Durchflusses einem Differenzumformer anvertraut, der in der Lage ist, den Drucksprung an den Enden eines Lastverlustes abzulesen.

Um den quadratischen Verlauf zu senken, der von der Turbulenz der Bewegung der Gaspartikel verursacht wird, wird ein blättchenförmiges Element benuverwendet, das in der Lage ist, diese Funktion teilweise zu linearisieren (Δp/Durchfluss). Näheres kann auch der Norm CNR-UNI 10023 entnommen werden.

Alternativ zur volumetrisch durchgeführten Durchflussmessung (mit Δp-Messung) hat im letzten Jahrzehnt die Anwendung von Massenmessern an Bedeutung gewonnen, z.B. die Wärmesysteme oder Luftmassenmesser (Systeme "mit heißem Draht"), da sie präziser, konstanter in der Zeit, leicht in verschiedenen Maßstäben aufzufinden sind und weniger empfindlich auf die Wärmevarianz des Gases bei der Messung reagieren.

Als "traditionelles" System der Dichtheitsprüfungen betrachtet, zeichnen sich die Dichtheitsmessungen, die mit diesem Prinzip durchgeführt werden, durch folgende Vorteile aus:

- Kontinuierliche Leckmessung

Dieser Aspekt ist das echte Motiv, weshalb dieses Prinzip immer noch industriell angewendet wird. Auf natürliche Weise, und d.h. ohne Kunstgriffe ist es mit diesem System möglich, für eine bestimmte Zeit die Leckage zu analysieren und dem Bediener zu ermöglichen, sie zu suchen und in Echtzeit während der Messung zu reparieren.

- Dauer der Prüfphase praktisch Null

Wie schon erwähnt, ermöglicht die Durchflussmessung, da sie eine kontinuierliche Messung ist, die Beseitigung einer realen Prüfzeit. Dieses Konzept sehen wir nachfolgend; es ist als rein theoretisch zu betrachten, da wenn in den Systemen mit Abfall oder Δp die Setzungs- oder Prüfphasen teilweise überlagert sein können, die Messung bei dieser Methode unbedingt unter den besten Setzungsbedingungen erfolgen muss.

- Angabe des Lecks in Volumeneinheiten (CC/Zeit)

Wir zählen diese Charakteristik zu den Vorteilen, auch wenn wir nachfolgend Systeme analysieren, die in der Lage sind, dieselbe Messung präziser und sicherer auszuführen. Dagegen hat dieses System, wenn mit anderen Systemen verglichen, ein paar Nachteile; der erste und deutlichste entsteht aus der Komplexität und Instabilität der Durchflussmessung.

Daher muss die Messung konstant mit Bezugsdüsen geprüft werden, die sich ihrerseits als Mikroöffnungen auf Keramik- oder Metallbasis zeigen und dazu neigen, sich abzunutzen und daher eine begrenzte Lebensdauer haben. Außerdem kann mit besonderem Bezug auf die Skizze von Abb. 3 ein eventuelles Streuleck vor dem Messelement des Durchflusses das eventuelle Leck des Prüfteils verfälschen und verdecken.

Dieser Pneumatikkreis kann nicht voll als "positive Sicherheit" betrachtet werden und muss ständig geprüft werden. Letztlich ist die Empfindlichkeit der Leckmessung durch die Skala des Durchflussmessers begrenzt, während diese Einschränkung bei Druckabfallsystemen zwar vorhanden ist, aber durch eine Verlängerung der Prüfzeit kompensiert werden kann.

Die praktische Anwendung dieser Geräte für die Messung der Lecks erfolgt im Wesentlichen in vier Fällen:

- Wenn das Volumen des Bauteils nicht bekannt und variabel ist: z.B. Motoren-Ölseite, äußerst elastische Beutel oder Fläschchen

- Wenn die Prüfzeiten so kurz wie möglich sein müssen

- Wenn eine kontinuierliche Messung des Lecks erforderlich ist, um Analysen und Reparaturen durchzuführen

- Wenn die zu messenden Ausströmungen so hoch sind, dass ein System mit Δp den Testdruck nicht konstant halten kann und die Berechnung der Ausströmung entstellen: Sitzventile oder Ölverteiler, Durchsickern im Allgemeinen.

Normalerweise sind die Δp-Systeme für die anderen industriellen Anwendungen preiswerter und dauerhafter, da wie weniger abnutzbare Pneumatikteile haben.

T8980 von ForTest ist das Gerät für die industrielle Kollaudierung, das entwickelt wurde, um Tests an unter Druck stehenden Industriebauteilen auszuführen und dazu, das System mit absolutem Druckabfall zu benutzen. Näheres dem technischen Datenblatt entnehmen

Das am meisten verbreitete und erklärende praktische Beispiel ist die Messung des Ventilsitzes: auf einer Seite wird Luft eingegeben, und auf der gegenüberliegenden Seite wird die Ausströmung abgefangen.

Dieses Konzept kann auf jeden beliebigen Komponenten- oder Teile-Typ ausgedehnt werden, wenn die Möglichkeit in Betracht gezogen wird, das Teil in einer Glocke einzuschließen und es gleichzeitig von innen unter Druck setzen zu können.

Der Vorteil des Systems liegt darin, dass es sich in der hohen Empfindlichkeit befindet (in Bezug auf die Norm 10 Mal > im Vergleich zu den Δp-Systemen und 100 Mal höher im Vergleich zu den Durchflussmessern) und eine hohe Ausführungsgeschwindigkeit der Prüfungen hat.

Die hohe Empfindlichkeit basiert auf der Möglichkeit, die Ausströmung als Druckerhöhung im Vergleich zur "Null" der Umwelt messen zu können, d.h. ohne Offset-Probleme zu haben.

Die hohe Geschwindigkeit basiert auf der Tatsache, dass die gesamte Prüfung (ausgenommen spezifische Anwendungen an elastischen Komponenten) während des Überdrucks des Bauteils durchgeführt wird und das Ergebnis nahezu unmittelbar ist. Die Prüfung wird während des Überdrucks des Teils durchgeführt, das Ergebnis ist fast unmittelbar. Durch die Notwendigkeit der Ausführung einer Prüfglocke eignet sich das System für Hochdrucktests in Luft/Stickstoff auch bis zu 180 Bar, da es für Personen und Dinge sicher strukturiert werden kann. Dagegen ist die Komplexität der Instrumente in der Pneumatik nicht mit positiver Sicherheit zu suchen: daher beinhalten diese Instrumente meistens einen Prüfbereich mit traditioneller Dichtigkeitsprüfung, um die korrekte Dichtheit der geschlossenen Glocke zu prüfen.

Das System in Glocke eignet sich für die Abfanganwendung, wenn es möglich ist, das Teil von innen unter Druck zu setzen und gleichzeitig von außen wieder zu verschließen. Wenn dies nicht möglich ist (Unterdrucksetzung des Teils von innen), ist die Verwendung von Dichtheitsglocken dennoch ein ausgezeichneter Trick, um die Prüfleistungen mit dem herkömmlichen Druckmess-System an Teilen mit großem Volumen zu verbessern; dabei muss ein Doppelwandvolumen zwischen Prüfteil und Glocke geschaffen werden, das so klein wie möglich ist. Beschränkt auf die Ausführung von Prüfungen mit maximal 1 Bar fügt die Verwendung eines Unterdrucksystems in der Glocke der Selbstschließfunktion und somit der Dichtheit des Behälters die Regeneration des allgemein realen Falls des positiven Drucks im Teil hinzu.

Im Unterschied zu den Beschreibungen für die anderen Methoden braucht das Abfangsystem weder Setzungszeit noch Prüfzeit, da es der Füllphase überlagert ist und damit das System sehr schnell macht. In der Praxis startet die Prüfung und setzt die Prüfseite der Komponente unter Druck, und gleichzeitig wird die eventuelle Druckerhöhung durch Ausströmungen am anderen Ende der Kammer analysiert.

Die Instrumente dieses Typs sind normalerweise mit zwei Druckmesswert-Umformern ausgestattet: einer für die Messung des Drucks beim Füllen und einer für das Abfangen des Ausströmungsdrucks. Beide Umformer müssen für den maximalen Fülldruck bemessen sein, um die Bedingung des großen Lecks und somit des Spitzendrucks an der Abfangseite der Ausströmung vorzusehen.

Die Analyse der Ausströmung ist somit das Verhältnis der zwei Druckwerte und kann als das prozentuale Verhältnis der zwei Werte (Ausströmungsdruck / Fülldruck) dargestellt und wie der Ausströmungsdruck bei einem Nennfüllwert berechnet werden bzw. in anspruchsvolleren Fällen, bei Kenntnis des Außen- oder Glockenvolumens, als Volumenangabe (CC/Stunde).

Von einem elektronischen Gesichtspunkt aus betrachtet, ist es wichtig, den Erwerb zu bemessen und dabei zu berücksichtigen, dass die Prüfungen im Allgemeinen wenige Sekunden dauern und die Berechnung des Verhältnisses während der Zunahme des Fülldrucks erfolgt: daher müssen die zwei Messungen miteinander in Phase und mit einer ausreichend hohen Frequenz erfolgen, um keine Fehler einzuführen.